IL RUOLO DEI PICK AND PLACE ROBOT NELLA TRASFORMAZIONE DELL’AUTOMAZIONE INDUSTRIALE

L’automazione industriale è stata una delle principali forze trainanti per aumentare l’efficienza e la produttività nei settori manifatturieri. In questo contesto, i robot collaborativi applicati nelle attività di pick and place hanno avuto un ruolo cruciale nella sua trasformazione. Questi robot altamente specializzati svolgono un’ampia gamma di funzioni di manipolazione, compresa la presa e il posizionamento di oggetti, contribuendo a migliorare la precisione, la velocità e la sicurezza delle operazioni di produzione.

I robot collaborativi sono progettati per afferrare oggetti da una posizione e trasferirli in un’altra, utilizzando bracci meccanici controllati da software avanzati. Questi robot sono particolarmente vantaggiosi in ambienti di produzione che coinvolgono compiti ripetitivi e che richiedono una grande precisione, riducendo al contempo l’intervento umano e il rischio di errori. Il loro impiego si è rivelato particolarmente utile nell’industria elettronica, automobilistica, alimentare e farmaceutica.

Uno dei principali vantaggi dei robot è la loro capacità di lavorare ininterrottamente per lunghe ore, 24/7, garantendo una produzione continua e costante. Questo contribuisce a ridurre i tempi di produzione e a ottimizzare l’utilizzo delle risorse, portando a una maggiore efficienza e una diminuzione dei costi di produzione.

Inoltre sono dotati di sensori avanzati e sistemi di visione artificiale che consentono loro di rilevare oggetti in modo accurato e adattarsi a diverse dimensioni e forme. Ciò li rende adatti a gestire materiali eterogenei, riducendo la necessità di personalizzazioni costose per lavorazioni specifiche.

Un vantaggio specifico dei robot collaborativi nel pick and place è dato dalla loro flessibilità. Possono essere facilmente programmati per svolgere compiti diversi, consentendo alle aziende di adattarsi rapidamente ai cambiamenti nella produzione o di introdurre nuovi prodotti sul mercato. Questa flessibilità aumenta la reattività dell’azienda e la capacità di adattarsi alle mutevoli esigenze dei clienti.

L’integrazione dei robot in linee di produzione esistenti è diventata sempre più semplice grazie agli avanzamenti tecnologici e agli standard di comunicazione industriale come il Protocollo di Comunicazione Aperto (OPC) e l’Industrial Internet of Things (IIoT). Questi sistemi consentono ai robot di comunicare con altri dispositivi e con il sistema di gestione della produzione, ottimizzando l’intera catena di produzione e facilitando la raccolta e l’analisi dei dati per il monitoraggio delle prestazioni.

Con l’aumento della domanda di personalizzazione dei prodotti e del raggiungimento di livelli di produzione sempre più elevati, i cobot nel pick and place sono diventati ancora più essenziali nell’automazione industriale. Essi consentono alle aziende di raggiungere elevati standard di qualità, poiché eliminano l’elemento di errore umano e riducono il rischio di difetti nel prodotto finale.

L’introduzione dell’automazione industriale collaborativa ha fornito una spinta decisiva al processo di automazione della fase di prelievo e posizionamento. I robot collaborativi sono soluzioni di robotica agili, flessibili, semplici da programmare e implementare all’interno di processi esistenti e consentono alle aziende di rispondere con efficienza e flessibilità ai cambi di produzione, ai picchi stagionali, ad un alto numero di referenze prodotto.

I VANTAGGI CHIAVE DEI COBOT NEL PICK AND PLACE

I cobot applicati nel pick and place rappresentano una delle tecnologie più importanti nell’ambito dell’automazione industriale, offrendo una vasta gamma di vantaggi che contribuiscono a migliorare l’efficienza, la precisione e la competitività delle operazioni di produzione. Questi robot altamente specializzati sono progettati per afferrare e spostare oggetti da una posizione all’altra, riducendo la dipendenza dall’intervento umano (o risolvendo anche gravi carenze di manodopera) e migliorando notevolmente i processi produttivi.

Uno dei principali vantaggi dei pick and place robot è l’aumento della produttività. Essi sono in grado di lavorare ininterrottamente per lunghe ore senza affaticarsi, garantendo una produzione costante e continua. A differenza degli operatori, i robot non hanno bisogno di pause e non subiscono cali di rendimento dovuti alla fatica o a errori umani. Ciò permette alle aziende di aumentare la quantità di produzione senza compromettere la qualità del prodotto.

Inoltre, i pick and place robot sono noti per la loro precisione e affidabilità. Grazie a sensori avanzati e sistemi di visione artificiale, questi robot possono rilevare oggetti con grande precisione e posizionarli esattamente dove è richiesto. Questo riduce al minimo gli errori di posizionamento e i danni agli oggetti, ottimizzando l’efficienza del processo produttivo e riducendo il numero di prodotti difettosi.

Un altro vantaggio significativo dei pick and place robot è la sicurezza. Eliminando la necessità di lavorare in prossimità di macchinari pericolosi o di affrontare attività ripetitive e pesanti, questi robot riducono il rischio ergonomico, scongiurano infortuni e malattie muscolo scheletriche legate al lavoro. Gli operatori possono essere spostati verso compiti più qualificati e meno pericolosi, migliorando la salute e la sicurezza sul posto di lavoro. Lo stesso cobot, ppoi, risulta essere un’automazione sicura. I cobot sono da considerarsi come “quasi macchine”: dispongono di 17 safety native che ne garantiscono la sicurezza. Ciononostante, eventuali accessori, organi di presa, pinze e gripper, possono risultare pericolosi per l’operatore. Per questo motivo è sempre necessario disporre un’analisi del rischio sul complesso dell’applicazione produttiva. In ogni caso i cobot UR operano, in oltre l’80% dei casi, senza barriere e recinzioni all’intorno.

La flessibilità è un’altra caratteristica chiave dei cobot in pick and place. Possono essere facilmente programmati per eseguire una varietà di compiti e adattarsi a diverse dimensioni e forme di oggetti. Questo li rende ideali per linee di produzione che richiedono frequenti cambi di prodotto o processi personalizzati. La capacità di modificare rapidamente la programmazione dei robot consente alle aziende di adattarsi alle mutevoli esigenze del mercato e di introdurre nuovi prodotti con maggiore facilità.

L’automazione con i robot collaborativi anche a una maggiore consistenza nella produzione. Poiché i robot eseguono le stesse attività in modo coerente e ripetitivo, il risultato è una maggiore uniformità nei prodotti. Questa coerenza è essenziale per mantenere elevati standard di qualità e per garantire che i clienti ricevano prodotti consistenti e affidabili.

Infine, l’implementazione di bracci robotici collaborativi può portare a un notevole risparmio di costi. Sebbene gli investimenti iniziali possano essere significativi, l’automazione con i robot porta a una riduzione dei costi di manodopera, a una maggiore efficienza nell’utilizzo delle risorse e a una minore produzione di scarti. Questi risparmi si accumulano nel tempo e contribuiscono a migliorare la redditività dell’azienda. Quest’ultimo vantaggio, in particolar modo, diviene più evidente quando la soluzione di automazione prescelta è un cobot. I cobot Universal Robots in particolare, hanno un ROI medio che oscilla fra i 6 e i 12 mesi: l’incremento di produttività che generano, infatti, consente di assorbire l’investimento in un lasso di tempo davvero breve.

L’INDUSTRIA MANIFATTURIERA: COME I PICK AND PLACE ROBOT MIGLIORANO L’EFFICIENZA DELLE LINEE DI PRODUZIONE

L’industria manifatturiera è stata testimone di significativi progressi tecnologici nell’automazione dei processi produttivi. Tra le molte innovazioni che hanno rivoluzionato il settore, i cobot inseriti in attività di pick and place hanno svolto un ruolo cruciale nel migliorare l’efficienza delle linee di produzione.

Uno dei principali modi in cui i robot collaborativi applicati nel pick and place migliorano l’efficienza nelle linee di produzione è la velocità di esecuzione costante. Questi robot sono programmati per eseguire azioni ripetitive con tempi ciclo sempre uguali. A differenza degli operatori, i robot non subiscono affaticamento e possono lavorare ininterrottamente per lunghi periodi, garantendo una produzione continua e senza interruzioni. Ciò riduce i tempi morti tra le attività di produzione e consente alle aziende di ottenere una maggiore produzione in un minor lasso di tempo.

Inoltre, lavorano con grande precisione, il che si traduce in una riduzione significativa degli errori e degli scarti. Dotati di avanzati sistemi di visione artificiale e sensori, questi robot sono in grado di rilevare e afferrare gli oggetti con grande accuratezza, posizionandoli esattamente dove è richiesto. La precisione che garantiscono contribuisce a mantenere elevati standard di qualità dei prodotti finiti e a ridurre la necessità di scartare o riprocessare gli articoli difettosi.

Un altro modo in cui i cobot per il pick and place aumentano l’efficienza è attraverso la flessibilità e la personalizzazione delle operazioni di produzione. Essi possono essere facilmente programmati per gestire una vasta gamma di oggetti con diverse dimensioni, forme e materiali. Ciò consente alle linee di produzione di adattarsi rapidamente a nuovi prodotti o a cambiamenti nelle specifiche dei clienti. L’introduzione di un nuovo prodotto sulla linea di produzione può essere realizzata in modo più rapido ed efficiente, consentendo alle aziende di cogliere opportunità di mercato in tempi brevi. I cobot inoltre consentono – in virtù delle dimensioni contenute e della semplicità di programmazione – di essere spostati anche su altre applicazioni (packaging, pallettizzazione, assemblaggio, labelling, controllo qualità, ecc) con pochi passaggi di programmazione e con una rapida commutazione dell’end effector al polso.

Inoltre, l’automazione con i pick and place robot permette di ottimizzare l’utilizzo delle risorse. Poiché i robot possono eseguire attività in modo continuo e preciso, riducono la necessità di manodopera per operazioni ripetitive e manuali. Questo permette alle aziende di ridurre i costi del lavoro e di ridistribuire le risorse umane in attività più qualificate e creative, come il controllo qualità o lo sviluppo di nuove tecnologie.

La sicurezza è un altro aspetto cruciale dell’efficienza migliorata grazie all’impiego di pick and place robot. Gli operatori spesso sono esposti ad ambienti di lavoro pericolosi, per esempio in presenza di macchinari pesanti o sostanze nocive. L’automazione con i robot elimina il rischio di infortuni e malattie professionali associati a tali compiti, garantendo un ambiente di lavoro più sicuro e riducendo i costi associati alle misure di sicurezza e alla copertura assicurativa.

I pick and place robot possono anche essere integrati con altre tecnologie e sistemi di produzione automatizzati, come le stampanti 3D o le macchine CNC, per creare linee di produzione completamente automatizzate. Questa sinergia tra le diverse tecnologie automatizzate consente di ottimizzare il flusso di lavoro e di minimizzare i tempi di produzione, massimizzando così l’efficienza generale delle operazioni manifatturiere.

Infine, l’implementazione di pick and place robot nell’industria manifatturiera può portare a un rapido ritorno sugli investimenti. I benefici in termini di maggiore produzione, riduzione degli scarti, risparmio di costi e miglioramento della qualità dei prodotti possono giustificare ampiamente l’investimento iniziale nel breve periodo.

LOGISTICA E MAGAZZINAGGIO: L’AUTOMAZIONE DEI PROCESSI DI PICKING E POSIZIONAMENTO CON I PICK AND PLACE ROBOT

La logistica e il magazzinaggio sono settori critici dell’industria che coinvolgono il movimento e la gestione efficiente di merci e materiali. L’integrazione di tecnologie avanzate, come i cobot, ha rivoluzionato i processi di picking e posizionamento all’interno dei magazzini, portando a un significativo miglioramento dell’efficienza e dell’accuratezza delle operazioni.

Nell’ambito della logistica e del magazzinaggio, questi robot svolgono un ruolo cruciale nell’esecuzione di compiti come la preparazione degli ordini, la movimentazione delle merci, il rifornimento delle linee di produzione e lo stoccaggio degli articoli nei magazzini.

Uno dei principali vantaggi dell’automazione con i pick and place robot è l’aumento della velocità delle operazioni di picking e posizionamento. Rispetto agli operatori, i robot possono afferrare e spostare gli oggetti con tempi ciclo più brevi e costanti, garantendo una maggiore produttività e riducendo i tempi di attesa per gli ordini dei clienti. Questo contribuisce a ottimizzare il flusso di lavoro nel magazzino e a soddisfare in modo più rapido ed efficiente la domanda dei clienti.

L’automazione dei processi di picking e posizionamento con i pick and place robot consente anche di ottimizzare l’utilizzo dello spazio nei magazzini. Poiché i robot collaborativi sono progettati per lavorare in spazi ristretti e sfruttare al meglio le aree verticali, permettono una maggiore densità di stoccaggio. Ciò significa che più articoli possono essere conservati nello stesso spazio, consentendo una maggiore capacità di stoccaggio e riducendo i costi associati all’affitto o alla costruzione di spazi di magazzino aggiuntivi.

Un altro vantaggio significativo dell’automazione con i pick and place robot è la riduzione del coinvolgimento umano in operazioni ripetitive e manuali. Le attività di picking e posizionamento possono essere fisicamente impegnative e portare a infortuni correlati a sforzi ripetuti o al sollevamento di oggetti pesanti. L’utilizzo dei robot per svolgere queste attività riduce il rischio di lesioni e malattie professionali, migliorando la sicurezza sul posto di lavoro e l’ergonomia delle operazioni produttive.

L’integrazione dei pick and place robot con i sistemi di gestione del magazzino (WMS) e i software di controllo della logistica consente una gestione più efficiente delle operazioni. I robot possono essere programmati per comunicare con il sistema WMS, ricevendo ordini direttamente dal sistema e fornendo feedback in tempo reale sullo stato delle operazioni. Ciò semplifica il monitoraggio delle attività e la gestione degli stock, consentendo una maggiore tracciabilità e ottimizzazione delle risorse.

Infine, l’automazione con i pick and place robot porta a un miglioramento complessivo della gestione delle operazioni. Le maggiori velocità, precisione e affidabilità dei robot si traducono in una maggiore efficienza delle operazioni, riducendo i costi operativi e migliorando il servizio ai clienti. Inoltre, l’automazione permette alle aziende di ridistribuire le risorse umane in attività di maggior valore aggiunto, come il controllo qualità, la pianificazione della produzione e l’innovazione tecnologica.

INDUSTRIA ALIMENTARE: GARANTIRE LA PRECISIONE E LA SICUREZZA NELLA MANIPOLAZIONE DEGLI ALIMENTI CON I PICK AND PLACE ROBOT

L’industria alimentare è uno dei settori più delicati e critici in termini di sicurezza e qualità del prodotto. La manipolazione degli alimenti richiede precisione e igiene estrema per evitare contaminazioni o danneggiamenti. L’introduzione dei cobot in questo settore è cominciata proprio dalle attività di fine linea e dalla manipolazione del prodotto finito. Nel pick and place i cobot hanno portato a notevoli vantaggi, garantendo precisione e sicurezza nella manipolazione degli alimenti lungo tutta la catena di produzione.

Uno dei principali vantaggi dei pick and place robot nell’industria alimentare è la precisione dei movimenti. Grazie ai sofisticati sistemi di visione artificiale e ai molti end effector disponibili, i cobot possono rilevare con estrema precisione la posizione e le dimensioni degli alimenti, consentendo loro di afferrarli e posizionarli accuratamente, gestendo un’ampia varietà di forme e materiali di imballaggio con la semplice commutazione dell’organo di presa al polso del robot (vacuum gripper, pinze, a seconda che l’imballaggio sia più o meno cedevole). Questo livello di precisione riduce al minimo gli errori di posizionamento e garantisce una manipolazione delicata degli alimenti, evitando danni e sprechi.

Inoltre, i pick and place robot riducono il coinvolgimento umano nella manipolazione degli alimenti, eliminando il rischio di contaminazione attraverso il contatto con le mani o altre superfici potenzialmente inquinanti. L’automazione con i robot contribuisce a garantire standard di igiene elevati, riducendo il rischio di contaminazione crociata e garantendo la conformità alle normative igienico-sanitarie.

La sicurezza degli alimenti è un altro aspetto cruciale garantito dall’automazione con i cobot. Essi sono progettati con materiali resistenti e facili da pulire che riducono la possibilità di accumulo di batteri o sostanze dannose. Inoltre, i robot possono essere programmati per rispettare rigorose procedure di sicurezza, come l’uso di utensili e pinze pulite tra un’operazione e l’altra, garantendo un ambiente di produzione sicuro e conforme agli standard di qualità e sicurezza.

L’integrazione dei cobot nel pick and place all’interno delle linee di produzione dell’industria alimentare consente di ottimizzare i processi e migliorare l’efficienza. I robot possono lavorare ininterrottamente per lunghe ore senza affaticarsi, garantendo una produzione continua e costante. Ciò permette di ridurre i tempi di produzione e ottimizzare l’utilizzo delle risorse, migliorando la produttività complessiva dell’impianto. E permette di far fronte ai picchi stagionali senza incrementare le spese di personale.

L’automazione con i pick and place robot può anche contribuire a ridurre gli sprechi di alimenti. Grazie alla loro precisione e delicatezza, i robot riducono al minimo la rottura o il danneggiamento degli alimenti durante il processo di manipolazione. Ciò consente di ridurre gli scarti e di ottimizzare l’utilizzo delle materie prime, contribuendo alla sostenibilità ambientale e alla riduzione dei costi di produzione.

Infine, l’utilizzo dei pick and place robot nell’industria alimentare contribuisce a migliorare la tracciabilità dei prodotti. I robot possono essere integrati con sistemi di gestione e monitoraggio, fornendo informazioni dettagliate sulla movimentazione degli alimenti lungo la catena di produzione. Ciò facilita il tracciamento degli alimenti in caso di necessità e consente di identificare rapidamente eventuali problemi o anomalie nel processo produttivo.

FARMACEUTICA E MEDICALE: COME I PICK AND PLACE ROBOT SUPPORTANO LA PRODUZIONE E L’ASSEMBLAGGIO DI DISPOSITIVI MEDICI

L’industria farmaceutica e medicale è un settore cruciale per la salute e il benessere delle persone. La produzione e l’assemblaggio di dispositivi medici richiedono un’elevata precisione e conformità agli standard di sicurezza e qualità. L’introduzione dei cobot in questo campo ha contribuito a migliorare notevolmente l’efficienza e l’affidabilità dei processi di produzione e assemblaggio dei dispositivi medici.

I robot collaborativi sono particolarmente adatti per affrontare i complessi requisiti di precisione e igiene richiesti nell’industria farmaceutica e medicale. Grazie all’integrazione con sistemi di visione artificiale e sensori avanzati, i robot sono in grado di rilevare e manipolare dispositivi medici con estrema precisione, garantendo la posizione esatta dei componenti e delle parti durante l’assemblaggio. Il controllo di forza/coppia garantito dal sensore al polso del robot, consente inoltre l’assemblaggio di componenti minuti e fragili, assicurando risultati ottimali e costanti.

Un vantaggio chiave dei cobot nell’industria è la riduzione del coinvolgimento umano nelle fasi di produzione e assemblaggio. La manipolazione manuale dei dispositivi medici può essere complessa e richiedere elevate competenze e attenzione da parte degli operatori. L’utilizzo dei robot riduce il rischio di errori e contaminazioni da parte dell’uomo, garantendo una maggiore sicurezza e conformità agli standard di qualità e igiene.

Inoltre, i cobot sono in grado di lavorare in ambienti sterili e controllati, garantendo la massima igiene durante il processo di produzione e assemblaggio dei dispositivi medici. Questo è fondamentale per garantire la sicurezza e l’efficacia dei dispositivi, evitando potenziali rischi per la salute dei pazienti.

La flessibilità è un altro aspetto importante. Questi robot possono essere facilmente programmabili per manipolare una vasta gamma di dispositivi medici con diverse dimensioni e forme. Ciò consente alle aziende di adattarsi rapidamente a cambiamenti nelle specifiche dei dispositivi o di introdurre nuovi prodotti sul mercato in modo più rapido ed efficiente. Inoltre, date le dimensioni contenute e il peso ridotto, i cobot possono anche essere dislocati – a seconda delle necessità produttive – su linee diverse e all’interno di laboratori che tipicamente offrono uno spazio ridotto. La rapida commutazione dell’end effector al polso permette di eseguire molteplici attività diverse: packaging, pallettizzazione, avvitatura, lucidatura, finitura, controllo qualità, saldatura….

I robot collaborativi sono noti per la loro costante velocità di esecuzione e possono lavorare ininterrottamente per lunghe ore senza affaticarsi. Questo permette alle aziende di aumentare la produzione senza compromettere la qualità dei dispositivi medici. Un esempio concreto del vantaggio rappresentato da tale velocità è emerso durante la pandemia da Covid 19, durante la quale alcune aziende (come la spagnola SEAT) hanno convertito la produzione automobilistica per sviluppare apparati medici e respiratori. Un risultato possibile solo grazie alla flessibilità, versatilità e semplicità di riprogrammazione offerte dai cobot.

Un altro vantaggio concreto è la tracciabilità dei processi garantita da queste automazioni. I robot possono essere integrati con sistemi di gestione e monitoraggio e fornire informazioni dettagliate sulla produzione e l’assemblaggio dei dispositivi medici. Ciò facilita il rintracciamento dei dispositivi, garantendo la conformità agli standard di qualità e sicurezza e agevolando la gestione delle operazioni produttive.

Infine, l’automazione con i pick and place robot contribuisce a ridurre i costi di produzione dei dispositivi medici.

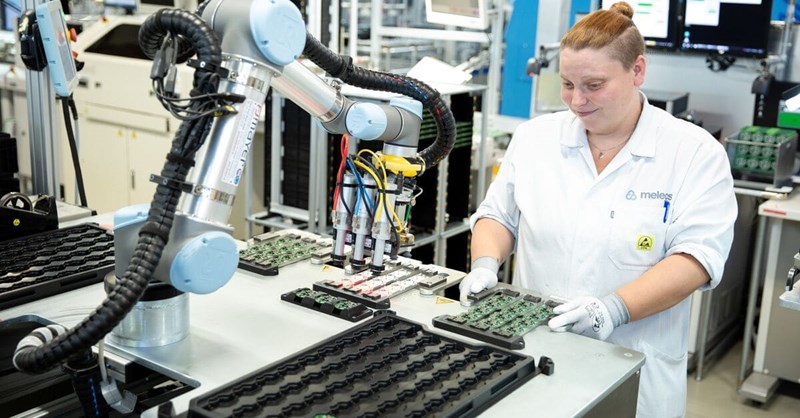

ELETTRONICA E SEMICONDUTTORI: L’IMPORTANZA DEI PICK AND PLACE ROBOT NELLA GESTIONE DEI COMPONENTI DELICATI E COMPLESSI

Nell’industria dell’elettronica e dei semiconduttori, la gestione dei componenti delicati e complessi è essenziale per garantire la qualità e l’affidabilità dei prodotti finiti. I pick and place robot hanno un ruolo fondamentale in questo settore, fornendo una soluzione affidabile e precisa per manipolare i componenti elettronici durante la produzione e l’assemblaggio.

Uno dei principali vantaggi dei cobot per il pick and place in seno all’industria dell’elettronica e dei semiconduttori è la loro capacità di afferrare e posizionare i componenti con elevata precisione. Grazie all’utilizzo di avanzati sistemi di visione artificiale, ai sensori di forza e coppia integrati al polso, i cobot possono individuare con precisione la posizione e l’orientamento dei componenti, garantendo una manipolazione accurata senza danni.

I componenti elettronici e i semiconduttori sono spesso molto delicati e sensibili, e il contatto o la manipolazione inappropriata possono causare danni irreparabili. L’utilizzo dei robot collaborativi riduce il rischio di danni e garantisce una manipolazione delicata e sicura dei componenti, contribuendo a mantenere elevati standard di qualità e affidabilità.

Inoltre, i robot collaborativi sono in grado di lavorare a una velocità costante, garantendo una produzione efficiente e senza tempi morti. La loro capacità di movimentazione consente di ridurre i tempi ciclo e di aumentare la produzione, qualità essenziale in un settore caratterizzato da una forte domanda e da rapidi cambiamenti tecnologici.

Un altro vantaggio per l’industria dell’elettronica e dei semiconduttori è la flessibilità nell’adattarsi a diverse dimensioni e tipi di componenti. I robot collaborativi possono essere facilmente programmabili per gestire una vasta gamma di componenti elettronici e passare rapidamente da un prodotto all’altro senza la necessità di sostituire macchinari o attrezzature specializzate. È sufficiente la commutazione, al polso, dell’end effector più adatto. UR è al centro del più grande ecosistema di soluzioni collaborative al mondo, tutte studiate e progettate per un uso plug and play con i cobot.

L’integrazione con altri sistemi di automazione, come le macchine per il montaggio dei componenti elettronici, consente di creare linee di produzione altamente efficienti e coerenti. I robot possono essere sincronizzati con altre attrezzature per eseguire operazioni complesse e delicate in modo coordinato, garantendo la coerenza e l’accuratezza dei processi di produzione.

L’automazione con i cobot permette inoltre di ridurre i costi di produzione, poiché i vantaggi a lungo termine derivanti dalla maggiore efficienza, riduzione degli errori e ottimizzazione delle risorse umane e materiali, giustificano ampiamente il costo necessario all’adozione di questa tecnologia (che è comunque minore di quello necessario per dotarsi di una forma di robotica tradizionale).

Infine, l’utilizzo dei cobot nell’industria dell’elettronica e dei semiconduttori contribuisce a migliorare la tracciabilità dei componenti. I robot possono essere integrati con sistemi di gestione e monitoraggio, fornendo informazioni dettagliate sulla movimentazione dei componenti lungo la catena di produzione. Ciò facilita il rintracciamento dei componenti e consente di identificare rapidamente eventuali problemi o anomalie nel processo produttivo.

AUTOMOTIVE: L’UTILIZZO DEI PICK AND PLACE ROBOT NELLA PRODUZIONE E NELL’ASSEMBLAGGIO DI PARTI AUTOMOBILISTICHE

L’industria automobilistica è uno dei settori industriali più importanti ed esigenti, caratterizzato da una produzione su larga scala e da una necessità costante di precisione e affidabilità. L’utilizzo dei cobot è diventato fondamentale nella produzione e nell’assemblaggio di parti automobilistiche, poiché questi robot sono in grado di gestire operazioni ripetitive e complesse con elevata precisione e velocità.

Uno dei principali vantaggi dell’automazione collaborativa applicata alla movimentazione dei componenti nell’industria automobilistica è la sua capacità di lavorare ininterrottamente per lunghe ore interruzioni. I robot collaboirativi possono eseguire azioni ripetitive con tempi ciclo brevi e costanti, garantendo una produzione continua e senza interruzioni. Ciò è particolarmente cruciale in un settore dove la produzione su larga scala è essenziale per soddisfare la crescente domanda di veicoli.

L’incremento di precisione è un altro vantaggio fondamentale reso possibile dai cobot nei processi di movimentazione dei componenti automobilistici. Grazie ai sofisticati sistemi di visione artificiale e sensori avanzati, i robot possono rilevare con estrema precisione la posizione e l’orientamento delle parti, garantendo una manipolazione accurata senza errori. Ciò contribuisce a mantenere elevati standard di qualità dei prodotti finiti e riduce il numero di scarti. La ripetibilità garantita dai cobot UR (+/- 0,03 mm) permette di gestire movimentazioni complesse con il massimo della precisione e dell’affidabilità.

L’automazione del pick and place con i cobot è particolarmente utile per la gestione di parti di medie e piccole dimensioni e pesi. L’utilizzo dei robot collaborativi per gestire queste operazioni riduce il rischio di infortuni e malattie professionali associati al sollevamento di carichi (che anche se contenuti a causa della reiterazione possono far insorgere disturbi muscolo scheletrici importanti) e migliora la sicurezza sul posto di lavoro.

Inoltre, l’integrazione dei pick and place robot con altre tecnologie e sistemi di produzione automatizzati, come le macchine CNC o i sistemi di saldatura, permette di creare linee di produzione altamente efficienti e coerenti. I robot possono essere sincronizzati con altre attrezzature per eseguire operazioni complesse e delicate in modo coordinato, garantendo la coerenza e l’efficienza dei processi di produzione.

La flessibilità è un altro vantaggio importante garantito dall’automazione collaborativa all’industria automobilistica. I robot collaborativi possono essere facilmente programmabili per gestire una vasta gamma di parti e componenti, consentendo di passare rapidamente da un modello di veicolo all’altro senza la necessità di sostituire macchinari o attrezzature specializzate. Ciò consente alle aziende automobilistiche di adattarsi rapidamente a cambiamenti nella domanda o di introdurre nuove linee di veicoli in modo più rapido ed efficiente.

L’utilizzo dei robot collaborativi nel pick and place all’interno dell’industria automobilistica contribuisce a ridurre i costi di produzione a lungo termine attraverso una maggiore efficienza, la riduzione degli errori e l’ottimizzazione delle risorse umane e materiali: tutti elementi che giustificano ampiamente l’adozione di questa tecnologia. Inoltre, l’automazione con i robot collaborativi permette alle aziende di ridistribuire le risorse umane in attività di maggior valore aggiunto, come il controllo qualità o l’innovazione tecnologica.

IMBALLAGGIO E CONFEZIONAMENTO: L’AUTOMAZIONE DEI PROCESSI DI IMBALLAGGIO GRAZIE AI PICK AND PLACE ROBOT

L’industria dell’imballaggio e del confezionamento svolge un ruolo fondamentale nella protezione e nella presentazione dei prodotti, garantendo che arrivino in modo sicuro e attraente ai consumatori. L’automazione dei processi di imballaggio è diventata sempre più importante per soddisfare la crescente domanda di prodotti confezionati in modo efficiente ed esteticamente gradevole. In questo contesto, i cobot hanno dimostrato di essere una soluzione altamente efficace per migliorare l’efficienza e la qualità dell’imballaggio.

Un vantaggio chiave dei cobot nelle attività di pick and place nell’industria dell’imballaggio è la velocità di esecuzione, che rimane costante e non subisce flessioni. Questi robot sono in grado di eseguire movimenti precisi, afferrando e posizionando gli oggetti. Ciò riduce notevolmente i tempi di imballaggio e consente di soddisfare le elevate richieste di produzione del mercato.

Inoltre, i robot collaborativi sono altamente flessibili e adattabili a diversi tipi di prodotti e formati di confezionamento. Essi possono essere facilmente programmati per gestire oggetti di diverse dimensioni, forme e materiali, consentendo di passare rapidamente da un prodotto all’altro senza dover cambiare completamente l’attrezzatura. Ciò rende i robot particolarmente adatti per le aziende che producono una vasta gamma di prodotti confezionati.

L’automazione collaborativa porta a una maggiore precisione nell’imballaggio. Grazie ai sofisticati sistemi di visione artificiale e ai sensori avanzati, i robot possono rilevare con estrema precisione la posizione e l’orientamento degli oggetti, garantendo una corretta disposizione all’interno dei contenitori o delle scatole. Ciò riduce gli errori di imballaggio e contribuisce a mantenere elevati standard di qualità dei prodotti.

Un altro vantaggio è la riduzione degli scarti. Poiché i robot eseguono le operazioni di imballaggio con precisione e senza errori, si riduce il rischio di danneggiare o rovinare gli oggetti durante il processo di confezionamento. Questo porta a una maggiore efficienza e riduzione dei costi associati alla riparazione o al riconfezionamento degli articoli danneggiati.

L’utilizzo dei robot collaborativi nell’industria dell’imballaggio contribuisce anche a migliorare l’ergonomia del posto di lavoro. Le attività di imballaggio manuale possono essere fisicamente impegnative e portare a infortuni correlati a sforzi ripetuti o movimenti scorretti. L’automazione con i robot elimina il bisogno di manodopera su operazioni ripetitive e riduce il rischio di lesioni legate al lavoro, garantendo un ambiente di lavoro più sicuro e confortevole per gli operatori.

La tracciabilità è un altro aspetto cruciale per l’industria dell’imballaggio. I robot possono essere integrati con sistemi di monitoraggio e tracciamento, fornendo informazioni dettagliate sul processo di imballaggio, sulla quantità di prodotti confezionati e sulla data di produzione. Ciò facilita il rintracciamento dei prodotti e consente di identificare rapidamente eventuali problemi o anomalie nel processo di produzione.

Infine, l’automazione con i pick and place robot nell’industria dell’imballaggio contribuisce a ridurre i costi di produzione a lungo termine grazie al rapido incremento di produttività che giustifica ampiamente l’investimento iniziale.

INDUSTRIA DEI BENI DI CONSUMO: COME I PICK AND PLACE ROBOT MIGLIORANO L’EFFICIENZA NELLA MANIPOLAZIONE E NELL’ETICHETTATURA DEI PRODOTTI

Nell’industria dei beni di consumo, la manipolazione e l’etichettatura dei prodotti sono processi critici per garantire una produzione efficiente e accurata. L’introduzione dei robot collaborativi in questo settore ha portato a notevoli miglioramenti nell’efficienza e nella precisione di tali operazioni, contribuendo a soddisfare la domanda in modo più rapido.

I robot collaborativi sono altamente flessibili e possono essere facilmente programmati per gestire una vasta gamma di prodotti di diverse dimensioni, forme e materiali. Ciò permette alle aziende di adattarsi rapidamente ai cambiamenti nel mix dei prodotti o di introdurre nuovi articoli sul mercato senza la necessità di modificare completamente l’attrezzatura o i processi di produzione. Consente inoltre di conseguire notevoli risparmi, poiché una medesima automazione può essere utilizzata per diversi prodotti. I cobot, grazie alle dimensioni contenute e al peso ridotto, sono facilmente dislocabili in aree produttive diverse.

La precisione è un altro aspetto fondamentale garantito dall’automazione collaborativa. Grazie all’utilizzo di avanzati sistemi di visione artificiale e sensori di rilevamento, nonché di sensori di forza integrati i robot possono individuare con estrema precisione la posizione e l’orientamento dei prodotti, garantendo una manipolazione accurata senza errori o danneggiamenti.

L’automazione con i pick and place robot contribuisce a ridurre il coinvolgimento umano nelle operazioni di manipolazione ed etichettatura dei prodotti, che – oltre a essere caratterizzate da un basso valore aggiunto – possono risultare tediose e ripetitive. I cobot in questo senso sollevano gli operatori da operazioni scarsamente soddisfacenti e ne permettono l’impiego su task a maggior valore strategico per l’azienda. I cobot, inoltre, consentono di rispondere alla grave carenza di personale, che è tanto più evidente proprio su task ripetitivi e poco ergonomici come etichettatura, pallettizzazione e fine linea in generale.

Un altro vantaggio garantito dai robot collaborativi nell’industria dei beni di consumo è la riduzione degli errori di etichettatura. Grazie alla loro precisione e all’utilizzo di sistemi di visione avanzati, i robot possono posizionare etichette in modo accurato e coerente su ciascun prodotto. Ciò riduce al minimo gli errori di etichettatura e contribuisce a garantire che i prodotti siano correttamente confezionati e pronti per la distribuzione.

L’automazione con robot consente di migliorare la tracciabilità dei prodotti lungo la catena di produzione. I robot possono essere integrati con sistemi di gestione e monitoraggio e fornire informazioni dettagliate sulla manipolazione e l’etichettatura di ciascun prodotto. Ciò facilita il rintracciamento dei prodotti e consente di identificare rapidamente eventuali anomalie nel processo di produzione.

SETTORE AEROSPAZIALE: L’APPLICAZIONE DEI COBOT PICK AND PLACE NELLA MANIPOLAZIONE E NELL’ASSEMBLAGGIO DI COMPONENTI AEROSPAZIALI COMPLESSI

L’industria aerospaziale è uno dei settori più esigenti e tecnologicamente avanzati al mondo. La movimentazione di componenti aerospaziali complessi richiede una precisione estrema e un alto livello di qualità per garantire la sicurezza e l’affidabilità delle apparecchiature. In questo contesto, l’applicazione dei robot collaborativi nelle attività di movimentazione dei prodotti si è rivelata fondamentale per migliorare l’efficienza e l’accuratezza nei processi.

Uno dei principali vantaggi dei cobot per il settore aerospaziale è la loro capacità di eseguire movimenti precisi e ripetibili. Grazie all’utilizzo di avanzati sistemi di visione 2D e 3D e sensori di rilevamento, i robot sono in grado di individuare con estrema precisione la posizione e l’orientamento dei componenti, garantendo una manipolazione accurata e senza errori o sbavature e senza compromettere la struttura dei componenti con eccessi di forza.

I componenti aerospaziali sono complessi e molto delicati, il che rende la manipolazione manuale difficile o disagevole. L’utilizzo dei cobot permette di affrontare con successo questa sfida, poiché possono gestire con facilità anche i componenti più delicati e dalle geometrie irregolari riducendo il rischio di danneggiamenti durante la movimentazione.

La velocità di esecuzione è un altro aspetto cruciale reso possibile dai robot collaborativi nella movimentazione di componenti aerospaziali. I robot possono lavorare a una velocità costante e continua, garantendo un processo di assemblaggio efficiente e veloce. Ciò è particolarmente importante nel settore aerospaziale, dove il rispetto delle scadenze di produzione è fondamentale per la consegna tempestiva delle apparecchiature.

Inoltre, i robot collaborativi sono altamente flessibili e possono essere facilmente programmabili per gestire una vasta gamma di componenti. Ciò consente alle aziende aerospaziali di adattarsi rapidamente a modifiche nelle specifiche dei componenti o di introdurre nuovi prodotti sul mercato in modo più rapido ed efficiente.

Un altro vantaggio per il settore aerospaziale è la riduzione del coinvolgimento umano in operazioni complesse e potenzialmente rischiose. La movimentazione di componenti aerospaziali richiede spesso l’uso di strumenti e attrezzature specializzate, il che può comportare rischi per la sicurezza degli operatori. L’utilizzo dei robot per queste operazioni riduce il rischio di infortuni e migliora le condizioni di lavoro per gli operatori, oltre a garantire la salvaguardia di componenti estremamente delicati, fragili e costosi.

Fonte Universal-Robots.com